Atık PET Filmlerinin Yenilenmesi ve Hazırlanması: Mevcut Durum, Teknolojiler ve Beklentiler(1)

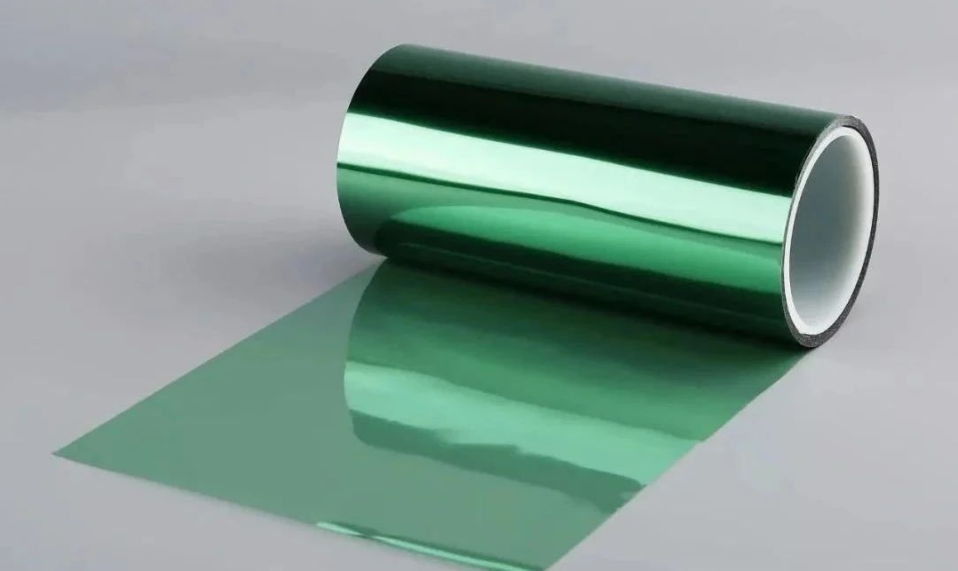

Elektronik endüstrisinin hızla gelişmesiyle birlikte, polietilen tereftalat (PET) filmler mükemmel yalıtımları, yüksek şeffaflıkları, iyi mekanik özellikleri ve kimyasal kararlılıkları nedeniyle çok sayıda elektronik ürünün üretiminde vazgeçilmez bir rol oynamaktadır. Bu uygulamalar arasında çok katmanlı seramik kapasitörler (MLCC), esnek devre kartları, sıvı kristal ekranlar ve daha fazlası yer almaktadır. Ancak, elektronik endüstrisinin hızla genişlemesiyle birlikte, atık PET filmlerinin üretimi her geçen gün artmaktadır. Bu atık filmler uygun şekilde bertaraf edilmezse, yalnızca muazzam kaynak israfına neden olmakla kalmayacak, aynı zamanda çevre üzerinde ağır bir yük de oluşturacaktır. Bu nedenle, elektronik endüstrisinde atık PET filmlerinin verimli bir şekilde yenilenmesi ve hazırlanması, elektronik endüstrisinin sürdürülebilir gelişimini teşvik etmek, kaynak baskısını hafifletmek ve çevre kirliliğini azaltmak için kapsamlı ve önemli bir öneme sahiptir.

Elektronik Endüstrisinde Atık PET Filmlerinin Kaynakları ve Özellikleri

Çeşitli Kaynaklar

Elektronik sektöründe atık PET filmler çok çeşitli kaynaklardan oluşmaktadır:

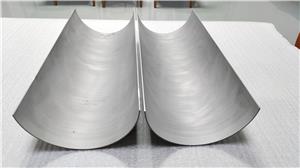

MLCC üretimi: PET filmler, dielektrik levhalar oluşturmak için kullanılır ve üretim sonrasında önemli miktarda kenar kırpıntısı ve atık malzeme oluşur.

Esnek devre kartı üretimi: Bir alt tabaka malzemesi olarak PET filmler, kesme işlemleri, işlem hataları veya diğer kusurlar nedeniyle atık üretir.

Sıvı kristal ekran (LCD) üretimi: PET filmler polarizatörler ve difüzör filmler gibi bileşenlerde uygulanırken, üretim sırasında oluşan hatalı ürünler ve kesimler atık birikimine neden olmaktadır.

Karmaşık ve Benzersiz Özellikler

Elektronik sektöründe kullanılan atık PET filmler, sıradan PET filmlere göre farklı özellikler göstermektedir:

Elektronik üretiminde çeşitli kimyasallara ve özel işleme tekniklerine maruz kalma, metal safsızlıkları, organik kirleticiler ve çeşitli derecelerde çapraz bağlı yapıların neden olduğu kontaminasyona yol açabilir.

Örneğin, MLCC üretiminde ortaya çıkan PET atıkları, seramik çamurlarıyla temas etmesi nedeniyle metal oksit parçacıklarına yapışabilir.

Esnek devre kartlarından çıkan PET atıkları, litografi ve aşındırma işlemlerinden kalan fotorezist kalıntıları gibi organik maddeleri tutabilir.

Bu karmaşık özellikler, atık PET filmlerin rejenerasyonu ve hazırlanmasında önemli zorluklar ortaya çıkarmaktadır.

Atık PET Filmler için Yenileme ve Hazırlama Teknolojileri

Fiziksel Geri Dönüşüm Teknolojileri

Temizleme ve Kırma

Temizleme işlemi, atık PET filmlerden yüzey tozunu, yağ lekelerini ve diğer çözünebilir kirleri temizlemeyi amaçlar. Yaygın yöntemler arasında alkali yıkama, asit yıkama ve organik çözücü temizliği bulunur:

Alkali yıkama yağ lekelerini etkili bir şekilde çıkarır.

Asit yıkama, kısmi metal kirliliklerini çözer.

Organik kirleticilerin giderilmesinde organik çözücülü temizlik önemlidir.

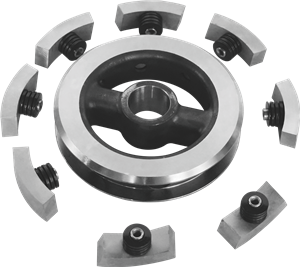

Kırma, temizlenmiş PET filmlerinin kırıcılar kullanılarak belirli boyutlarda parçalara ayrılmasını içerir ve bu da sonraki işlemeyi kolaylaştırır. Uygulamada, temizleme reaktiflerinin ve kırma ekipmanının seçimi, kapsamlı temizlik ve tekdüze parçacık boyutu sağlamak için atık filmlerin kirlenme derecesine ve özelliklerine göre uyarlanmalıdır.

Eriyik Ekstrüzyon

Ezilmiş PET parçaları, erime noktalarının (genellikle 250-260°C) üzerine ısıtılarak bir eriyik oluşturulur, daha sonra bir ekstrüderden geçirilir, ardından soğutulur ve pelet haline getirilerek rejenere PET peletleri üretilir.

Plastikleştiriciler ve antioksidanlar gibi katkı maddeleri genellikle yenilenmiş PET'in özelliklerini iyileştirmek için dahil edilir. Örneğin, plastikleştiriciler esnekliği artırırken antioksidanlar termal kararlılığı artırır.

Ancak bu işlem sırasında PET'in moleküler zincir bozulması meydana gelebilir ve bu da ürün performansını düşürebilir. Bozunmayı en aza indirmek için işleme sıcaklığının, süresinin ve vida dönüş hızının sıkı bir şekilde kontrol edilmesi esastır.

Katı Hal Polikondensasyon (SSP)

SSP, rejenerasyonlu PET'in moleküler ağırlığını ve performansını artırmak için önemli bir yöntemdir. Rejenerasyonlu PET peletleri, inert gaz atmosferinde erime noktasının altındaki sıcaklıklarda (tipik olarak 200–220°C) ısıl işleme tabi tutulur.

SSP sayesinde PET molekül zincirleri arasındaki polikondenzasyon reaksiyonları molekül ağırlığını artırarak, rejenerasyonlu PET'in mukavemetini ve ısıya dayanıklılığını iyileştirir.

Karşılaşılan zorluklar arasında uzun işlem süreleri ve ekipmanın hava geçirmezliği ve sıcaklık kontrol hassasiyetine ilişkin sıkı gereksinimler yer alıyor.

Kimyasal Geri Dönüşüm Teknolojileri

Alkoliz

Alkoliz, atık PET filmlerinin bir katalizör altında alkollerle (örneğin etilen glikol, propilen glikol) reaksiyona sokulması ve PET'in bis(2-hidroksietil) tereftalat (BHET) gibi monomerlere veya oligomerlere ayrıştırılmasıdır.

Örnek olarak etilen glikol alkolizini ele alalım: reaksiyon sıcaklığı, çinko asetat veya tetrabutil titanat gibi katalizörlerle 180–220°C'de kontrol edilir. Reaksiyondan sonra, BHET filtrasyon ve damıtma yoluyla ayrılır, ardından PET yeniden sentezi için rafine edilir.

Bu yöntem, yüksek saflıkta rejenerasyon malzemeleri elde etmek için kirleticileri etkili bir şekilde temizler, ancak zorlu reaksiyon koşulları ve korozyona dayanıklı ekipman gerektirir.

Hidroliz

Hidroliz, atık PET filmlerini yüksek sıcaklık ve basınç altında su kullanarak tereftalik asit (PTA) ve etilen glikole ayrıştırır ve asidik, alkali ve nötr hidroliz olarak kategorize edilir:

Asidik hidroliz: Katalizör olarak güçlü asitler (örneğin sülfürik asit, hidroklorik asit) kullanılır, hızlı reaksiyon oranlarına sahiptir ancak ekipmanda ciddi korozyona neden olur.

Alkali hidroliz: Güçlü bazlar (örneğin sodyum hidroksit, potasyum hidroksit) kullanır, ürün ayrımı kolaydır ancak daha sonra nötralizasyon gerektirir.

Nötr hidroliz: Asit/baz katalizörleri olmadan yüksek sıcaklık/basınç altında çalışır, çevre dostudur ancak daha sıkı koşullar ve daha yüksek ekipman yatırımı gerektirir.

Hidroliz, PET'i tamamen parçalayarak, doğrudan PET sentezi için kullanılabilen ürünler ortaya çıkarır; ancak yüksek enerji tüketimi ve karmaşık ayırma/arıtma süreçleri nedeniyle sorun yaratır.

Piroliz

Piroliz, atık PET filmlerini oksijensiz veya oksijensiz bir ortamda yüksek sıcaklıklarda (400–600°C) ısıtarak aromatik bileşikler (benzen, toluen, ksilen) ve olefinler/alkanlar gibi küçük moleküllere termal ayrışmaya neden olur.

Piroliz ürünleri kimyasal hammadde olarak kullanılabilir ve atık PET filmlerin enerji odaklı geri dönüşümünü sağlar. Ancak, karmaşık ürün karışımı ayırma/arındırma için zorluklar yaratır ve zararlı gazlar komple bir kuyruk gazı arıtma sistemi gerektirebilir.

Yeni Geri Dönüşüm Teknolojilerinin Araştırılması

Elektrokatalitik Geri Dönüşüm

Son yıllarda elektro-katalitik geri dönüşüm ortaya çıktı. Örneğin, Şanghay Jiao Tong Üniversitesi'nden Profesör Zhao Yixin liderliğindeki bir araştırma ekibi, katotta hidrojen eş üretimi yaparken, oda sıcaklığında ve basınçta PET hidrolizatındaki etilen glikolü seçici olarak formik aside dönüştürmek için elektro-katalitik teknolojiyi kullandı.

Bu teknoloji, yenilenebilir elektriği enerji girişi olarak kullanarak atık PET filmlerinin kaynak dönüşümü için yeni bir yol sağlar. Elektrot malzemeleri ve reaksiyon koşulları optimize edilerek verimlilik ve seçicilik artırılabilir.

Elektrokimyasal geri dönüşüm henüz laboratuvar araştırma aşamasında olup, elektrot kararlılığı ve büyük ölçekli sistem tasarımı gibi endüstriyel ölçekte teknik zorluklarla karşı karşıyadır.

Biyobozunma ve Sentez Kombinasyonu

Bazı mikroorganizmalar PET'i parçalayan enzimler salgılar. Bu mikroorganizmalar veya enzimleri kullanılarak atık PET filmleri küçük moleküllere parçalanır ve daha sonra PET veya diğer biyobazlı malzemelere biyosentezlenir.

Bu yaklaşım çevre dostu olma ve hafif reaksiyon koşulları gibi avantajlar sunar, ancak yavaş biyolojik bozunma oranları ve karmaşık biyosentez düzenlemesinden muzdariptir. Hala keşif aşamasındadır ve mikrobiyal metabolik mekanizmalar ve biyosentez süreci optimizasyonu hakkında derinlemesine çalışmalar gerektirir.

Yenilenmiş PET'in Elektronik Endüstrisindeki Uygulamaları

Kısmi Bakir Malzemelerin İkamesi

Bir dizi işlemden sonra, rejenere PET'in özellikleri önemli ölçüde iyileştirilir ve elektronik endüstrisinde belirli bir ölçüde bakir PET malzemelerinin yerini almasını sağlar. Rejenere PET, sıradan elektronik paketleme malzemeleri ve bazı elektronik cihazların kasaları gibi nispeten düşük performans gereksinimleri olan elektronik ürün bileşenlerinde yaygın olarak kullanılmıştır.

Örneğin, bazı elektronik ürünlerin ambalaj kutularının yenilenmiş PET'ten yapılması hem maliyeti düşürüyor hem de ham petrole olan bağımlılığı azaltıyor.

Elektronik cihaz kasalarının üretiminde, uygun takviye malzemeleri ve katkı maddelerinin eklenmesi, rejenerasyonlu PET'in mukavemet ve ısı direnci gereksinimlerini karşılamasını sağlayarak kasaların yeşil üretimini sağlar.

Yeni Uygulama Alanlarına Genişleme

Yenilenmiş PET'in özelliklerinde sürekli iyileştirmeler ve yeniliklerle, elektronik endüstrisindeki uygulama kapsamı giderek genişlemektedir. Giyilebilir cihazlar ve esnek elektronik cihazlar gibi ortaya çıkan elektronik alanlarda, yenilenmiş PET'in mükemmel esnekliği ve işlenebilirliği nedeniyle önemli bir temel malzeme haline gelmesi beklenmektedir.

Örneğin, esnek devre kartı altlıkları ve ekran koruyucu filmler gibi giyilebilir cihazların bileşenlerinde, yenilenmiş PET malzemeler, hafif ve sürdürülebilir ürün geliştirme elde etmek için avantajlarından yararlanabilir.

Bu arada, elektromanyetik koruma performansı gerektiren elektronik cihazlarda, rejenerasyon PET'in özel işlemlerle (örneğin iletken dolgu maddeleri ekleyerek) modifiye edilmesiyle, elektromanyetik koruma işlevine sahip malzemeler üretilebilir ve rejenerasyon PET'in uygulama alanı genişletilebilir.